1.テーマ: 「ANC(アクティブ・ノイズ・コントロール)Bose

EHCテクノロジーの考察」

2.日 時: 平成22年3月2日(火)

3.会 場: ボーズ・オートモーティブ株式会社 2階会議室

東京都渋谷区恵比寿1−23−23 恵比寿スクエア

TEL:03−5447−8647

4.参加者: 午前12名 午後10名 計22名

[申込は午後も12名だったが、2名は当日欠席の連絡あり]

会場の都合で最大24名で締め切った関係で参加できなかった会員もいる。

5.日 程: (午後の部の例を記す)

14:00〜 受付開始

14:30〜 挨拶:阿部志保子氏(ボーズ・オートモーティブ

ビジネスデベロプメント&マーケティングダイレクター

14:45〜 ANC(アクティブ・ノイズ・コントロール)の

プレゼンテーション:中山高雄氏(技術部エンジニアリングマネージャー)

15:15〜 体感デモンストレーション

3組に分かれ各種装置、実車(日産フーガ)や室内空間での体感デモ

16:00〜 質疑応答

16:30 終了・解散

6.概 要:ANCは一般的には技術用語。

・概要

- 今回紹介された技術は、その一例として、ボーズ・オートモーティブ(株)が開発して日産フーガに装着されているANCのテクノロジーを中心に行われた。

- ボーズ・オートモーティブは、そのテクノロジーを、ボーズEHC(エンジン・ハーモニクス・キャンセレーション)と称している。

- エンジン回転(速度)数を検知して、ノイズの発生を知り、それをキャンセル(打ち消す)する技術である。

- ノイズを打ち消すため、ノイズをマイクで受け、音の位相を変える(180度ずらす)と音の干渉でノイズが消え、同位相にすると音が2倍になる体感デモも理解できた。

- ノイズの音源と、キャンセル音の干渉する範囲(音の消える場所)は、明確に区別できることも体験できた。

- 日産フーガに装着した状態でノイズを聞くと、ボーズEHCテクノロジーの効果も感知できた。

なお、今回の勉強会は、武井道男会員の紹介によるもの。

(株)スパイス コミュニケーションズ、メディアリクレーション部部長の和泉 勉氏と、

同部 岡田 威紀氏のご尽力により開催できた。

・「ANC勉強会」レポート 音田 稔

今回は従来の遮音、吸収による騒音対策手法とは異なり、音の干渉を応用して積極的に音を消す方法の話である。はじめに、音の干渉について基礎的な解説を聞いた後、次の3項目について実体験をした。

- 音源のスピーカー2台から全く同じ60Hzの音を発し、同相では音が増幅され、180度の位相差では音が打ち消されることを確かめた。

- 壁からの反響のない部屋で、40Hz(エンジン800rpm相当)の音源に対し、音を消したい場所にマイクロホンを置いて音源からの音と、これを打ち消すためのキャンセル用スピーカーの音を検出し、キャンセル音をコントロールして静かなところと増幅されるところを耳で実感した。

- 実車に応用された装置で体感。アイドリング音を完全に消去できることを確かめた。高回転(2500rpm)では音の一部分のみ消去されるため、消音効果よりも音質の変化と感じられる程度であった。

- 実車への応用となると、ロードノイズなど複雑な騒音源を相手に考えなければならず、難しい問題がありそうだ。

・「ボーズ」のANCシステム 栗山 定幸

日産FUGAのニュー・モデルの1機種に新しく搭載された「ボーズ」のノイズ・キャンセリング・システムを、NPO法人RJCの研究委員会の会員が“体感”する機会があった。

ノイズ・キャンセリング・システムについては、現行ブルーバードのオリジナル・モデルが、デビュー時に採用したことがある。同じころ、オフィスを隔壁で仕切らず、ノイズ・キャンセル・カーテンで隣の騒音をシャット・アウトするシステムが話題を呼んだこともある。ちなみにこの方は、高速道路の防音壁に使われているところがあるそうだ。

さてボーズ・オートモーティブ社の「ANC(アクティブ・ノイズ・コントロール)」の実験は、(1)スピーカーを2個並べたディスク・トップでの「音の干渉実験」(2)無反響室でノイズを“消し”たり聴かせたりする実験、そして(3)実車での「ANC」体感――の三つのステージで実施され、「ボーズの音の魔術」を文字通り体感する結果となった。

ちなみにボーズ社によると、ANCは、暗騒音をゼロにするのではなくて、特定の周波数域を別の音波でキャンセルすることにより、運転者の疲労を軽減し快適空間を創出するのが目的だそうだ。音と疲労の関係が、医学的に解明されることが待たれる。

1.テーマ: 平成21年度自動車アセスメント試験の公開

2.日 時: 平成22年1月20日(水)

3.主 催: 国土交通省、独立行政法人 自動車事故対策機構(略称:NASVA)

4.場 所: 財団法人 日本自動車研究所(略称:JARI)

茨城県つくば市苅間2530 TEL:029−856−1112

5.参加者: 29名[申込は32名だったが、当日欠席3名…連絡なし]

6.日 程: 10:20〜 開会挨拶

・国土交通省自動車交通局技術安全部審査課

リコール対策室長 坂崎 龍介氏

・NASVA 理事長 金澤 悟氏

・内 容

10:30〜 自動車アセスメント及びオフセット衝突試験の概要説明

・NASVA 企画部長 山崎 孝章氏 ※崎は旧字(立つ崎)

11:10〜 オフセット前面衝突試験(衝突試験場)

12:10〜 質疑応答

12 :20〜13:20 昼食休憩

13:20〜 側面衝突試験及び後面衝突頚部保護性能評価試験の概要説明

・NASVA 企画部長 山崎 孝章氏 ※崎は旧字(立つ崎)

14:10〜 側面衝突試験(衝突試験場)

15:15〜 後面衝突頚部保護性能試験(安全研究棟)

16:05〜 質疑応答

16:20 終了・解散

・概要

自動車アセスメント試験公開は、国交省とNASVAが主催するものだが、実務はJARIに委託する形で実施されている。同試験は年間数日に分けて行われているが、年1回報道関係等に公開される。今回は、オフセット前面衝突試験と側面衝突試験に加えて、新たに導入した後面頚部保護性能試験が公開された。

公開試験の結果などについては、4月21日に平成21年度自動車アセスメント結果発表会で公表(冊子としても発行)される予定。

行事終了後、当日の司会進行を務めたNASVA企画部マネージャーの渡辺耕作氏より、「RJCの方から活発な質疑をいただき、有難うございました」と挨拶された。

今年4月中には、平成21年度自動車アセスメントの結果を集めた冊子が完成したのち、NASVAとRJCの勉強会(座学)を東京で行なうことを確約した。

当見学会の実施については、沼尻 到会員のご尽力をいただいた。

平成21年度自動車アセスメント試験を公開

|

|

|

国土交通省と自動車事故対策機構は1月20日、茨城・つくば市の日本自動車研究所において自動車アセスメント試験に関する3試験を公開した。今回は、オフセット前面衝突試験と側面衝突試験に加えて、新たに後面頚部保護性能試験が公開された。

自動車アセスメントは、ユーザーに市販車の安全性能に関する情報を提供し、クルマ選びの基準の一つとして活用を促すことで、自動車メーカーの安全技術向上と合わせ、安全な自動車の普及につなげるのが目的。2000年に前面衝突試験による性能評価をスタートした。また、交通事故による死傷者数の低減に向けての取り組みでもあり、自動車乗員死者数が年々減少していることは、自動車アセスメントによる車両の安全性能向上が大きく貢献している。

公開されたオフセット前面衝突試験は、運転席と後部座席(助手席側)にダミーを搭載した試験車両(トヨタ・マークX)を、時速64km/hでアルミハニカムに運転席側の一部(オーバーラップ率40%)を前面衝突させ、ダミーが受ける衝撃性などを測定するとともに、車両の変形状況やドアの開閉性などの調査を行うもの。試験は、運転席に成人男性ダミーを、後部座席に成人女性ダミーを搭載して行い、頭部、頚部、胸部、腹部(後席のみ)、下肢部に受けた衝撃や室内の変形をもとに、乗員保護性能の度合いを評価する。

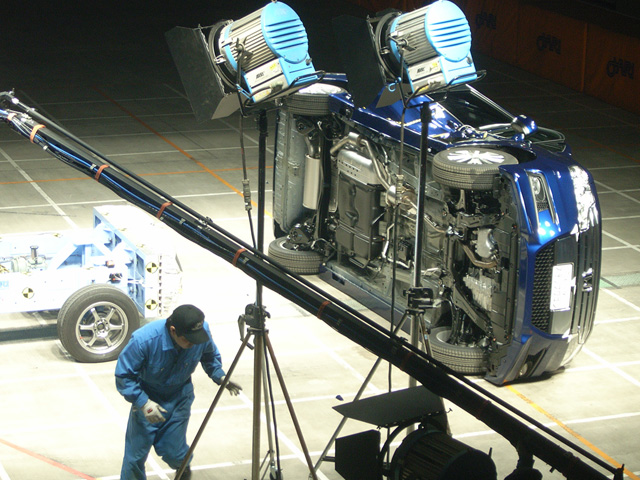

側面衝突試験は、運転席に成人男性ダミーを搭載した静止状態の試験車両(ホンダ・ステップワゴン)の運転席側に、バリア重量950kgの台車を時速55km/hで衝突させ、ダミーが受ける衝撃性などを測定するとともに、ドア開閉性などについても調査を行うもの。公開試験では、衝突の衝撃で試験車両は横転したが、衝突部分の側面以外はほとんど壊れず、運転席のドアも手で開けることができた。

後面頚部保護性能試験は、実際の追突事故を模した衝撃をスレッド試験機に取り付けた対象車種の座席(ダミー搭載)に与え、頚部に受ける傷害値を測定するもの。この試験は今年度から導入した最新の評価項目で、乗車中の死亡者が減少する一方で、むち打ち症など頚部傷害に被害が集中する傾向にあることから実施することにした。追突時における座席の傷害保護性能を評価する。

・見学記 吉田 直志

分かっているようで、意外と知らなかったことが多かった自動車アセスメント。そのテストシーンを見学させていただいたことで、自動車社会における安全性をより強く意識できるようになり、それが今回の勉強会においていちばんの収穫となりました。そして、衝突安全性能総合評価を星の数で評価していることは、分かりやすさという面からは有効な手法だと感じつつも、一般の人はその☆の数だけに注目し、テストの詳細については見落としてしまう可能性があるのでは?とも思いました。

単純に成績結果を伝えるだけではなく、その真意を正しく伝えることにこそ、マスメヂィアの役割があるはず。リアシートベルト着用率がなかなか上がらない現況において、より深くクルマ社会における安全について伝えるためにどうしたらよいのだろうか? 衝突実験後の車両を眺めながら、そんなことも感じました。

・見学記 緒方 昌子

今回初めて試験を拝見させていただいたのですが、大変興味深かったです。人気の高い車種から試験するということや、購入の仕方についても参考になりました。公平に、公正に実験をした評価というところが、一般の方の安全性に対する指針になると思います。

試験について少し気になった点が1つ。オフセット衝突、側面衝突、後部からの衝突試験では、クルマ対クルマという想定で行なっているということでしたが、バリアの設定がセダンなのか、ミニバンなのか、オフロード4駆なのかによって、結果が異なるのでは…と、思いました。セダンを想定している…とかあれば、アセスメントの基準は、セダンとぶつかったときなのねと、納得できると思います。

また、アセスメントの試験とは直接関係ありませんが、安全基準について、各国によって交通法規等の差があるため、安全性の基準が統一ではないということでした。輸出入で、北米向け、ヨーロッパ向け、日本向けなど、剛性度、安全装備そのものが異なるのは、あらためて残念な気がします。クルマの安全性ですから、厳しい基準に合わせて、世界統一なんてことは、理想なのでしょうか。事故を未然に防ぐための装備類(横滑り防止やABS…など)も試験公開できるのでしたら、興味深いので見学させていただきたいです。春に予定されているチャイルドシートの試験にも立ち会わせていただきたいと思います。

2年くらい前に、国土交通省の自動車局技術安全部の方に、交通事故死亡者を減少させる取り組みをうかがったことがあります。今回の見学で、2年前より確実に死亡者が減少していることがわかり、自動車メーカーの安全対策・技術の進化の裏側に、アセスメントの重要性を見た気がしました。限られた費用のなかで、各自動車メーカーが安全性能を切磋琢磨していることも納得。試験を見学すると、できるならば、安全装備だけはオプション装備でなく、全車標準装備にしていただきたいと思ってしまいますね。

1.テーマ:首都高速道路・大橋ジャンクション工事現場見学会

2.日 時:平成21年10月20日(火) 14:00〜15:30

3.場 所:大橋ジャンクション工事現場

東京都目黒区大橋1丁目

4.出席者:首都高速道路株式会社

総務・人事部 広報室長 池谷 勝之氏

サービス推進部サービス推進企画グループ

総括マネージャー 武井 稔氏

同課長 関根 功夫氏 ほか、スタッフ多数

5.RJC出席者:29名

・内 容

14:00〜 池谷氏より見学会への参加歓迎のあいさつの後、武井氏より

大橋ジャンクションの概要及び建設工事の進捗状況など内容説明を受けた。

14:30〜 現地見学

15:20〜 質疑応答

15:30 現地解散

・大橋ジャンクションの概要

大橋ジャンクションは、玉川通り(国道246号)上を通過している首都高速3号渋谷線と、中央環状新宿線・品川線を接続する4層ループ構造のジャンクションである。

山手通り(環状第6号線)の地下約36mを通る山手トンネルから、ループを2回転して

地上約35mの3号渋谷線に接続する構造。平成22年3月に完成の予定(開通日は未決定)。

平成25年度には中央環状品川線とも接続する。

中央環状線から3号渋谷線(上下線)、3号渋谷線(上下線)から中央環状線の双方向にアクセスできるように計画されている。

ループ内は時速40kmで走行できる2車線路だが、カーブの続くトンネル形式なので前方視界を確保するため、道幅は20m(3車線分)と広く作られている。上り勾配は約9%、カントは11.49%未満のバンク形状となっている。

2車線内での車線変更を減らすため、分岐部では進行方向別に東名方向へは青色、都心方向へは赤色に色分けされた路面と方向表示看板や、急カーブを走りやすくする視線誘導灯など、ドライビングシミュレーター使った実験結果をもとに、見やすく分かりやすい路面表示や照明設備を採用している。

最小は50R、最大は200Rの楕円状のループで、一周は約400m。国立競技場のグランドとほぼ同サイズ。一般的なジャンクションと比較しても、かなりコンパクトにまとまっている。限られた用地を有効に活用した都心部ならではのジャンクションと言える。

ループ部分は鉄筋コンクリート製、壁面には光により縞模様が浮かび上がり表情に変化が出るように配慮したり、疑似窓を設け圧迫感を低減している。路面は2層のアスファルト(高規格道路)で舗装される。

ループ屋上には、周辺の大気や騒音など環境への影響を低減するための覆い(覆蓋)の

上に屋上公園が立体都市公園として整備される。公園へのアプローチは、エレベーターとループの東西にできるマンション(高層建築物)からアプローチ路がつく。

ループ内側には換気所と、地域住民が憩う広場が整備されるが、この広場と屋上公園の管理は目黒区が担当する。

■平成21年度 第3回勉強会 (報告:植木豊)

1.テーマ:株式会社ショーワ 工場見学会

2.日 時:平成21年9月28日(月) 13:00〜17:00

3.場 所:本社・埼玉工場

埼玉県行田市藤原1−14−1

TEL 048-554-8180

4.出席者:副社長 前川 泰久氏

工場長 杉田 清氏

4輪担当 間根山 典明氏(4輪ダンパー開発部)

2輪担当 村上 陽光氏(2輪設計開発本部2輪サス開発部)

5.RJC出席者:24名

・見学会次第

13:15〜 前川副社長より会社概要の説明の後、杉田工場長より埼玉工場の概要につい て、間根山氏と村上氏からはショックアブソーバの開発状況などに関する講義を受けた。

15:00〜 3組に分かれて工場見学

16:30〜 質疑応答

17:00 現地解散

・見学会次第 (渡辺 陽一郎)

株式会社ショーワは、自動車産業を支える有力なサプライヤー。1953年にショックアブソーバの製造を開始し、今ではホンダ車を始めとして、幅広い車種に採用されている。また、パワーステアリング、プロペラシャフト、ガススプリングなどの開発や製造でも知られ、守備範囲は極めて広い。

勉強会の前半は、ショーワの沿革とショックアブソーバの開発状況などに関する講義。一般に欧州車はショックアブソーバの品質が高いと言われるが、具体的にどこが異なるのかといった点について、詳細かつ具体的な話を伺えた。

また、欧州のメーカーは減衰力特性やフリクションの低減にこだわり、日本のメーカーは耐久性を重視するといった、開発の背景にある裏話も聞けた。実りある講義だったと思う。

続いてショックアブソーバとスプリングを製造する工場の見学。製造プロセスを追いながら見学した。数多くのパーツによって成り立ち、高い精度も求められる。入念な製造が行われていた。メンテナンスを業者任せにしていると目に触れる機会の少ないパーツだが、講義と併せて、改めてサスペンションの重要性を知ることができた。

・会社概要

社 名 株式会社ショーワ

代 表 者 取締役社長 飯山和人

本 社 埼玉県行田市藤原1‐14‐1

設 立 1938年10月28日

資 本 金 126億9千8百万円

売 上 連結:2,715億1千万円(2009年3月末)

従業員数 連結:11,490名(単独:3,310名 連結子会社:8,180名/2009年3月末)

主要製品

<4輪車用部品>

ショックアブソーバ、パワーステアリング、プロペラシャフト、

ガススプリング、オートマチックトランスミッション部品、

デファレンシャルギヤ、その他の駆動系部品

<2輪車用部品>

ショックアブソーバ、駆動系部品

<ボート用部品>

船外機用パワーチルトトリム、シリンダ、ポンプアンドモータ

<その他>

事務機器用ガススプリング、各種油圧シリンダ、製造機械設備等

国内生産拠点

*本社・埼玉工場、埼玉第2工場

*秦野工場

*御殿場第1工場、御殿場第2工場

*浅羽工場

*名古屋工場

開発拠点

*生産技術本部(埼玉)

*4輪開発センター(埼玉)・4輪サス開発部

*4輪開発センター(栃木)・パワステ開発部・ドライブトレイン開発部・材料研究部

*2輪開発センター(浅羽)・2輪サス開発部

本社・埼玉工場の概要

敷地面積 68,354?(20,700坪)

建物面積 27,283?(8,270坪)

従業員数 539名(2009年8月末)

生産規模 サスペンション25,000本/日産

■平成21年度 第2回勉強会

1.テーマ:ディーゼルエンジン・セミナー

2.日 時:平成21年8月26日(木) 14:00〜15:30

3.会 場:東京21cクラブ コラボレーションスペース

東京都千代田区丸の内1−5−1 新丸の内ビル10階

TEL 03-5208-2121

4.講 師:山中 洋(ヤマナカ ヒロシ)氏 リカルドジャパン株式会社

シニアマネージャー ビジネスオペレーションズ所属

講 師:山口 進(ヤマグチ ススム)氏 ボッシュ株式会社 ゼネラルマネージャー ディーゼルシステム事業部 営業企画部所属

5.RJC出席者:32名

・講演要旨

(1) リカルドジャパン 山中氏

・自動車を取り巻く環境

*欧州市場では、乗用車ディーゼル比率が1996年以降、右肩上がりで上昇し続け、2006年にはガソリン車を上回った。2008年はその比率が低下したものの、50%台で推移するなどガソリン車と拮抗している。ディーゼル躍進の背景として、経済性、ドライバビリティ向上、CO2削減などに優れていることが評価。国別のディーゼル比率をみると、フランスで高く、ドイツ・UKではそれより低い。現状ではフランス・UKが減少傾向にあるものの、ドイツは増勢を保っている。

*US市場では、2007年第2四半期よりすべてのライトトラック(LT)カテゴリーで市場が漸減中。このため、デトロイト3と日韓カーメーカーはディーゼルLT投入計画を続々とキャンセル。こうした中でドイツメーカーはSUVを中心にT2B5適合車を順次US市場に投入している。2016年燃費規制がディーゼル車に追い風となるかも。(J.D.Powerは2015年までに乗用車、LTあわせてディーゼル比率は8.7%と推定)

*排気規制動向:欧州ではEU6でPM粒径規制を導入。また、2012〜2015年にかけてフェーズインするCO2規制では、欧州平均車重の導入と130g/km(約18km/L相当)の適用も。US2016年燃費規制の35.5 mpg CAFE(15.2km/L)は現状より30%の改善に相当する。

・ディーゼルエンジンの技術トレンド

*最新の低CO2モデルは、重量・出力 VS CO2

−メルセデス C250 CDIは、138g/kmと秀逸。

−VWゴルフ ブルーモーション2は、130g/kmで発売?

−BMW 320dは今秋のフランクフルトショーに出展。

*ガソリンエンジンと比較し、多大な技術課題

−ダウンサイジング:排気量、気筒数の削減。

−エミッション(NOx、PM)の一層の浄化:規制値はガソリンと統一傾向。

−増加するエミッション対策コスト:ガソリン・ハイブリッドとの競合。

*燃焼改善によるエミッションとCO2の削減

−2段ターボによる高過給、EGRによる予混合域拡大、気筒別燃焼時期制御に加え、

DOC+DPFの信頼性向上など後処理システムも複雑化している。

・将来予測

*エンジンの低燃費競争―何が改善できるのか

−燃焼(サーマル)損失が全体の半分:冷却損、エンジン昇温、

排気と環境への捨て熱を含む。

−摩擦損失も改善の余地あり。

*ディーゼル化の限界/ガソリンエンジンの革新/ハイブリッドはプラグイン式が多くなる。

(2) ボッシュ 山口氏

「クリーンディーゼルの最新動向」と題し,パワーポイントを用いて(1)マーケット情報(2)ディーゼルエンジンの進化(3)CO2低減(4)コモンレールシステム?排気後処理装置―を内容とする配布資料に沿って解説されたが、各項目とも充実した内容であり、クリーンディーゼルの優れた点が理解できた。ボッシュは2004年から日本でディーゼル車の普及促進活動を展開していることもあって、難解なディーゼルエンジンの制御をCG(コンピューターグラフィック)による動画で解り易く解説した資料が用意されるなど、その意気込みが感じられた。

「クリーンディーゼルの最新動向」と題し,パワーポイントを用いて(1)マーケット情報(2)ディーゼルエンジンの進化(3)CO2低減(4)コモンレールシステム?排気後処理装置―を内容とする配布資料に沿って解説されたが、各項目とも充実した内容であり、クリーンディーゼルの優れた点が理解できた。ボッシュは2004年から日本でディーゼル車の普及促進活動を展開していることもあって、難解なディーゼルエンジンの制御をCG(コンピューターグラフィック)による動画で解り易く解説した資料が用意されるなど、その意気込みが感じられた。

*西ヨーロッパでは新車の50%以上がディーゼル車だが、日本では0.1%しかない。

*今でこそディーゼル車が50%以上を占めるヨーロッパも90年代初めは20%程度であった。当時のディーゼルエンジンは過流室式(IDI)で、その後に直噴式に移行し、そしてコモンレールシステムの導入によって大きく進化した。

*1990年を基準にすると、出力では2倍ぐらい、燃費は当時も良かったが、2〜3割良くなっている。そしてエミッションは80〜90%も改善されている。

*ガソリンとディーゼルを比較すると、クリーンディーゼルは同等のガソリン車より約30%燃費がいい。CO2排出量は約25%少ない。また、約50%トルクが大きい。

*レースの世界でもディーゼルの実力が証明された(ル・マンでは2006年から4連勝、WTCCでは2008年度の年間チャンピオンに,ダカールラリーでも優勝)。

*クリーンディーゼルは将来も技術革新の高い可能性があり、次世代自動車のひとつである。

*2012年にEUのCO2規制は130g/kmとなる。さらに2020年には95g/kmとなるだろう。この厳しいCO2排出量目標を達成するには、大きな技術革新が必要か、或いはクリーンディーゼルのマーケットシェアの拡大が必要。

*ディーゼルエンジンの排出ガス後処理システムとして、NOxを除去するために尿素水を用いた、尿素SCR(選択触媒還元)方式と呼ばれるシステムが、2004年から大型トラック用に実用化されている。日本のポスト新長期や、ヨーロッパのEU6、アメリカのT2B5を通すには、このシステムが主流になるだろう。また、乗用車や小型トラック(SUVなど)用には、さらに小型化した尿素水溶液噴射装置の開発も進んでおり、今後も尿素噴射装置はますます注目されていくと思われる。

以上

なお、今回のディーゼルエンジン・セミナーは、株式会社アネブルの代表取締役社長 松田安正氏にアテントを依頼し、開催した。また当日は、ボッシュ株式会社から随行員として藤田一郎氏(ディーゼルシステム事業部 営業企画課長)、田中順子氏(コーポレートコミュニケーション室)が同席した。

■平成21年度 第1回懇談会

(1)テーマ:第41回東京モーターショー2009懇談会

(2)日 時:平成21年8月6日(木) 13:30〜15:00

(3)会 場:日本自動車工業会 会議室(日本自動車会館16F)

(4)出席者:自工会 岩武俊広理事・事務局長、中山章参与・交通統括部長、

岡雅夫モーターショー室長、石田豊一モーターショー室調査役、

大上工広報部長(司会) RJC 32名

・内容 質疑応答・意見交換

(1) 内容 *第41回東京モーターショーの開催要綱、概要、ショーテーマ、出品状況、特別企画、来場者サービス、プレスセンター、公式行事等について、配布された資料に基づき、岡室長と石田調査役から説明を受けた。

*自工会としては、9月29日(火)13:30〜14:30の予定でコンベンションホールAP浜松町(ダヴィンチ芝パークB館B1)にて、「ショーの概要記者発表会」を開催する。正式発表はこの時に開示される(本日のものは暫定である)。

*出品各社の出品物に関する報道解禁は9月24日(木)以降となる。

*本日の配布資料は9月20日まで取り扱いに留意されたい旨の説明があった。

(2) 質疑応答・意見交換 特に記録する内容なし。

■平成21年度 第1回勉強会

(1)テーマ:「学位取得と会社の二足のわらじ、今も現役です」

(2)講 師:馬場泰一氏(矢島工業(株)取締役経営企画室副室長兼開発研究部長)

(3)日 時:平成21年7月18日(土) 14:00~15:30

(4)会 場:虎ノ門パストラル新館3F おもと

(5)出席者:31名

・講演内容 要旨

-

内容

-

経歴

-

矢島工業の紹介

-

学位取得の動機と経過

-

学位論文の概略と概要

-

富士重工時代の経験

-

坂本工業時代の体験、人生訓

(5)では1989年(昭和64年)1月に初代レガシィが米国アリゾナ州で行った「10万Km世界速度記録の挑戦」のDVDを鑑賞した。

(2)要旨

馬場氏は、早稲田大学理工学部を卒業後、富士重工業に入社(昭和33年)。技術畑一筋で、スバル1000を皮切りにスバル車の開発に打ち込んだ。最終的には技術本部副本部長を務めたのち定年退職(平成5年)。請われて富士重工の関連会社である坂本工業(常務取締役技術本部長)に勤務ののち、平成14年7月に現在の矢島工業(取締役・経営企画室副室長兼開発研究部長)に入社。

馬場氏は、早稲田大学理工学部を卒業後、富士重工業に入社(昭和33年)。技術畑一筋で、スバル1000を皮切りにスバル車の開発に打ち込んだ。最終的には技術本部副本部長を務めたのち定年退職(平成5年)。請われて富士重工の関連会社である坂本工業(常務取締役技術本部長)に勤務ののち、平成14年7月に現在の矢島工業(取締役・経営企画室副室長兼開発研究部長)に入社。

同年10月、群馬大学大学院工学研究科博士後期課程に入学。3年の予定が会社の仕事との両立で論文が書けず、のびのびとなり5年半かけて研究をまとめ、学位を取得した。73歳で工学博士になったのである。

学位論文の研究は「ガソリンエンジンにおけるピストン系の潤滑挙動と摩擦損失に関する研究」。研究の成果は、エンジンのピストン系潤滑挙動を解析する新しい計測法(LIFとPIVを同期した同時計測法)を開発し実用化できたこと。

この計測手法を実用エンジンのピストン系潤滑油膜の解析に適用し、その挙動を解明したこと。またピストン系の摩擦損失特性は潤滑挙動の現象と良く似た特性であることを明らかにした。

パワーポイントを用いて学位論文の一部を紹介されたが、内容は難解であったことを付記したい。

その中で興味深かったのは、今後の研究課題としてマグネシウム製のピストンを研究しているとのこと。マグネシウムはまだ材料が必ずしも充分な状態にない。現在はアルミ合金を使ったものが主流を占めているが、耐熱性の面でこれに匹敵する材料が開発されていないことから、材料開発から研究しているとのことだが、そういう未知の分野に対して可能性を追求するということが、クルマの性能をさらに向上させることにつながるとしている。近い将来、マグネシウム製のピストンも実用化できるかもしれない。

[関連する講演内容の抜粋]

マグネシウム製ピストンを研究するポイントは、回転系の流量を削減するのに非常に効果があること。ひとつは摩擦損失を小さくするという要素がある。もうひとつはエンジンの回転系のレスポンスが良くなるということで、出力効率が上がる。その中で実験で得られたことは、まだちょっと分らないのだが、燃焼に係わる分野と関係しそうなことだ。その燃焼に係わる分野が関係するというのは、実験データでトルクデータを取ってみると、トルクが予想より大きく出ている。具体的にいうと、トルクアップが10%ぐらい出ている。で、これは何だということを実はいま研究している。

マグネシウムに関する話というのは、ダンピング特性が非常にいいので、その音の特性も良くなる。それからエンジンの出力特性も良くなる。さらにレスポンスも良くなるというようなことで、非常に期待される金属であると思っているが、それと同時に私の研究している潤滑に係わる話も、場合によっては摩擦係数が非常に小さいということから、潤滑に使われているオイルポンプを駆動しているが、これを改善することで、さらにまた効率を上げることに繋がるのではないかと期待している。